En 1942, Roger Damoiseau père, ancien Ingénieur ICAM & IEG, décide de racheter le domaine de Bellevue jusqu’alors à l’abandon, mais cela au prix d’un lourd endettement. L’entreprise reprend donc une activité sucrière en confectionnant des bonbons et des confitures, par la suite, le rhum deviendra rapidement l’activité principale de la production.

L’histoire de Damoiseau

Nos racines et celles de notre canne à sucre

En 1968, Roger Damoiseau fils succède à son père et continue de développer l’entreprise familiale au point de parvenir à rembourser la dette de l’entreprise grâce à la vente de rhum en vrac.

Ses fils commencent alors à travailler avec lui et l’aident à faire prospérer la distillerie.

C’est en 1995 que Roger laisse sa place à Hervé Damoiseau qui devient président, son frère Jean-Luc s’occupant de la production. Depuis 1978, Jean-Luc est devenu maître distillateur et Sandrine Damoiseau, leur sœur, organise la promotion de la marque via l’événementiel.

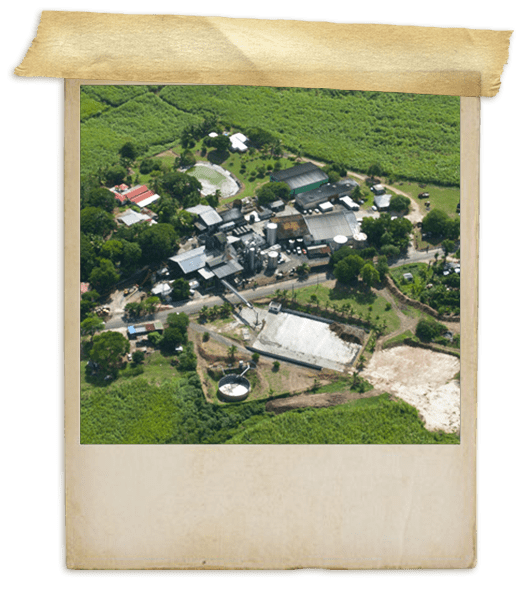

Le micro climat ensoleillé et le sol calcaire favorisant la pousse de la canne à sucre sont les atouts de la distillerie Damoiseau. Ces avantages permettent des récoltes à pleine maturité pour l’unique distillerie de la Grande-Terre.

Notre histoire

Entretien avec Jean-Luc Damoiseau

Maître distillateur & Directeur des Rhums Damoiseau

Quelles sont les évolutions matérielles au sein de la distillerie, qui ont marqué les étapes des Rhums Damoiseau ?

Quand j’ai commencé, la cour à canne était en terre, et nous ne pesions que des charrettes. Nous passions environ 50 tonnes par jour, les beaux jours. La chaîne à canne était enterrée, pour un déversement à la main. Il y avait deux moulins entraînés par une machine à vapeur, des pompes à jus Burton (également à vapeur), le folklore … mais les anciens travaillaient et avaient surtout du courage.

‘‘ Les cuves de fermentations (achetées d'occasion par mon père que tout le monde appelait ‘‘Ti-Roger’’ à l’époque) étaient en tôle noire, et nous passions énormément de temps à souder des plaques pour les rendre étanches. Nous devions tout de même surveiller les fuites 24 /24 ... Nous la journée, le gardien la nuit, c'est avec des bouts de bois pointus ou des sacs de sable, que nous arrivions à diminuer les pertes ! ’’

La chaudière Babcock avait été montée par Roger père (papa Roger) qui l’avait acheté d’occasion à EDF (avant la Spedeg), et il l’avait démontée à la centrale électrique de Baie-Mahault. Il fallait des bras costauds car la bagasse, n’ayant pas un taux d’humidité suffisant, nous obligeait à brûler plus de 2 tonnes de bois par jour pour avoir suffisamment de vapeur pour les moulins et la distillation.

La mise en bouteille était manuelle. Faber remplissait et capsulait, et Fifille posait les étiquettes. Nous faisions en moyenne 100 à 110 casiers de 12 bouteilles par jour. La distillerie avait un groupe électrogène Lister de 18 kVA car nous n’avions pas l’EDF … maintenant elle tourne à plus de 900 kVA !

‘‘ Dès que nous avons eu l’électricité, la première évolution a été un hache-canne entraîné par un moteur électrique et une mise en bouteilles semi-automatique Girondine d’occasion. Il fallait être un bon footballeur pour stopper les bouteilles qui sortaient du rail ... mais nous avons pu vendre davantage ! ’’

Nous avons récupéré la laveuse d’Héritiers Roger Damoiseau (la société de distribution que mon grand-père avait montée à Pointe-à-Pitre), car elle venait de s’équiper de machines neuves, pour tripler les ventes. Les grands rhums Charles Simonnet tenaient le marché … nous représentions environ 6 à 7 % du marché local.

Les toutes petites distilleries ont fermé les unes après les autres. À Morne à l’eau, il y en avait deux, une à Sainte-Anne, une à Bragelone et d’autres. Les usines aussi faisaient du ménage, car la réforme de l’époque voulait une à deux unités maximum. Donc Darboussier, Ste Marthe, Blanchet & Bonne mère ont fermé.

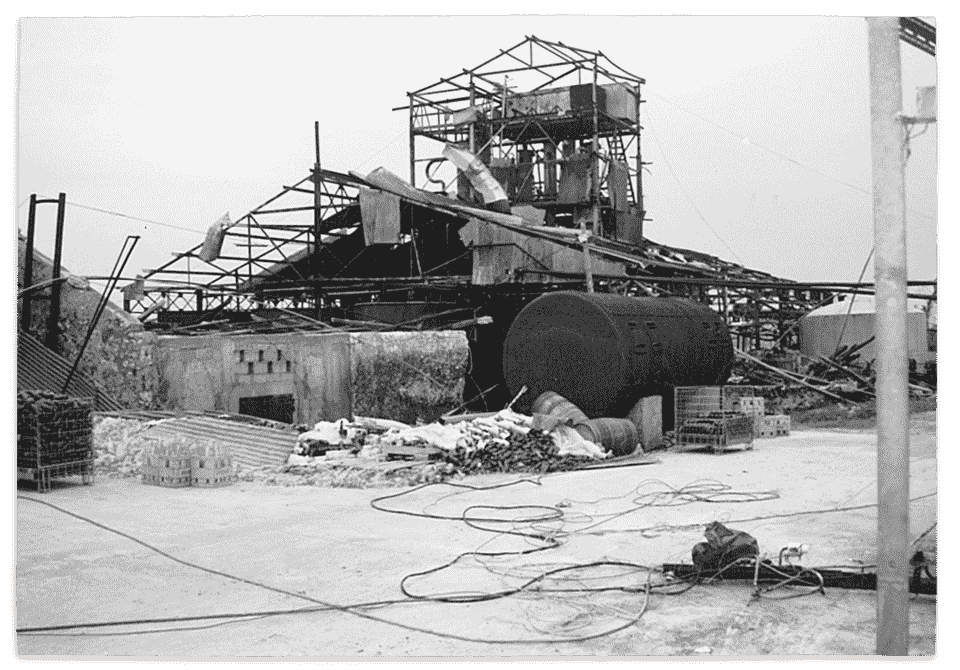

‘‘ Le cyclone Hugo de 1989 nous a stoppé... nous nous sommes rendu compte que l'outil de production avait pris du retard. ’’

La priorité était de rebâtir, heureusement mon père était là pour m’aider (il a même ramassé les bouteilles qui n’étaient pas cassées après le passage du désastre). Je m’occupais de la distillerie et lui des magasins et du stockage. La mise en bouteilles avait perdu sa toiture, nous avons récupéré les fers tordus tout autour de nous pour la réparer, puis l’avons remise en fonctionnement. Nous avons également récupéré les câbles électriques d’EDF qui parsemaient les routes (à cause du cyclone), pour remettre l’électricité dans les maisons, la distillerie et le seul dépôt qui nous restait.

En 1992, nous avons monté une nouvelle chaudière et un moulin (acheté d’occasion chez Longueteau). J’ai envoyé ce moulin au Brésil pour qu’ils le transforment en quatre Rolls puis j’ai monté un deuxième hache-canne, pour être sûr d’avoir une bagasse en dessous de 50 % d’humidité.

‘‘ Anecdote : j'avais juré que jamais plus je ne me lancerais dans le montage d'un moulin ... j'en ai monté trois autres depuis ! ’’

‘‘ Vers 1994 le contingent local a disparu, nous pouvions donc vendre autant que nous le souhaitions, je ne peux expliquer pourquoi, mais plus rien ne pouvait nous arrêter... ’’

Nous avons monté un premier local de stockage et de vieillissement, tout en modernisant petit à petit la distillerie. Nous y avons installé une mise en bouteilles Stone (1800 bt/h) et par la suite avec Régis (son frère décédé en 2004), nous avons agrandi le dépôt et mis une nouvelle mise en bouteilles de 4500 bt/h.

‘‘ À ce jour, la distillerie est devenue l'un des outils industriels les plus performants des Antilles. ’’

Nous avons deux Shredders (marteaux-enclume) pour défibrer et quatre moulins de 4 Rolls avec chute Donely, entièrement automatisés. Nous passons 30 t/h sans difficulté avec une extraction de sucre extraordinaire. Nous avons moins de 2 % de sucre restant et un taux d’humidité en dessous de 48 %.

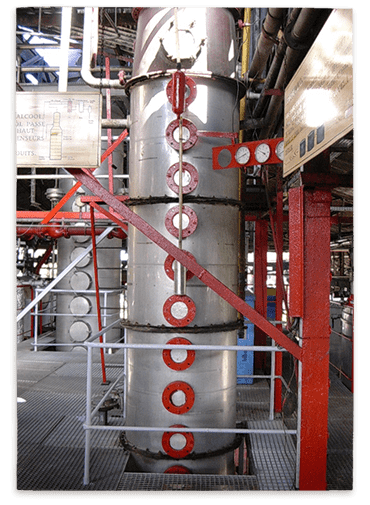

Les colonnes ont aussi évolué. La première, nous l’avons achetée d’occasion à Bonne Mère puis transformé la partie concentration (créée à l’époque pour de la mélasse). Lorsque nous avons monté la seconde, nous en avons profité pour monter des corps d’évaporation en aval afin de filtrer les huiles qui se trouvaient dans la vapeur.

Il y a trois ans, j’ai monté une colonne pouvant distiller plus de moût que les deux autres. Cette colonne possède une colonne de dégazage en tête et un système de thermo-syphon pour économiser de la vapeur; car nous avons besoin de la vapeur pour le traitement des vinasses.

‘‘ La partie fabrication s’est développée grâce à tous ceux qui m'ont aidé :

sans les connaissances et le dévouement de Jacky (ancien employé de la distillerie),

je n'aurais jamais pu y parvenir. ’’

Comment s’appellent

vos différentes colonnes ?

La première : le bas, Speichim et le haut, Roger.

La seconde Iméca, avec les plans d’un ingénieur Pierre Olivier Cogat.

La dernière Honoré, toujours avec les plans de Pierre Olivier Cogat.

Que considérez-vous comme le plus gros développement technique

au niveau de la production ?

C’est un ensemble, la technique a dépassé des sommets,

je me rends compte que je ne suis plus d’actualité,

et surtout plus les mêmes motivations.

Quelles sont les choses que vous aimeriez mettre en place

à la distillerie afin d’améliorer son système ?

Ce qui reste à faire est histoire d’automatisation.

Tous les secteurs sont automatisés, mais avec un peu de réflexion, nous pourrions faire mieux.

Une mise en bouteilles plus performante et un chai de vieillissement de qualité, car nous avons

beaucoup de retard dans ce domaine, comme la plupart de nos confrères guadeloupéens.

J’espère laisser à ma famille, un outil où ils seront tous fiers d’y trouver une place, car le chemin est encore long…

Pour finir, quels sont les points marquants de l’histoire de Damoiseau selon vous ?

Roger Damoiseau Père a acheté la distillerie (rue Achille René Boisneuf) sans un sou, et son ami notaire Mr Thionville l’a aidé. Il a monté ce qui était primordial, une chaudière, les moulins et le stockage.

Les moulins sortent de Grosse-Montagne, il y avait un défibreur et trois moulins.

Il a revendu un moulin pour financer le montage de deux autres … il n’a jamais été payé.

Roger Fils a remboursé les dettes de ces investissements toute sa vie.

Quand Hugo (cyclone de 1989) est passé, nous venions de finir de rembourser le prêt Ines.

Il a voué sa vie au travail et à ses enfants.

‘‘ Moi, je n'ai fait qu'avancer avec mon temps et ma faim de réussite, Régis et moi rêvions de réussir...

La nuit, nous nous couchions sur la pelouse (pas d’électricité, pas de clim) et nous regardions le ciel, nous parlions de tout ce que nous aimerions faire et avoir… et même plus ! ’’